Problema

L’attuale e forte dinamica della concorrenza, la necessità congiunta di riduzione dei costi e del miglioramento qualitativo, rendono necessarie attività che vanno oltre il risparmio.

La riduzione costi di per se stessa non soddisfa le esigenze di medio-lungo periodo, sia negli aspetti connessi agli standard qualitativi sia a quelli degli stessi costi. Ci vogliono idee e soluzioni creative per aprire una dinamica virtuosa, nella quale costi decrescenti, qualità costante e innovazione possano essere raggiunti insieme.

Soluzione Siva

Ecco alcuni esempi di come, a fronte di un piccolo investimento di tempo, per osservare e riflettere, abbiamo proposto soluzioni concrete nelle quali risparmio, qualità e innovazione sono state ottenute insieme.

Questi sono esempi concreti che dimostrano come la collaborazione progettuale e lo scambio di informazioni conducono a risultati eccellenti e durevoli.

Riduzione del costo del componente mediante riduzione del consumo della materia prima:

a) attraverso semplice ottimizzazione del posizionamento dello sviluppo del componente in bandella;

b) attraverso modifiche strutturali del componente, dirette o indirette (ad esempio riduzione dei costi a valle, come i costi relativi al montaggio, ecc.)

ESEMPIO 1

STAFFA (settore elettrodomestico):

in questo caso abbiamo proposto un diverso sviluppo del componente per ridurre della metà l’impiego di materia prima.

Situazione iniziale: staffa in acciaio prodotta utilizzando 74,5 gr. di materia prima

Proposta e miglioramento realizzato: staffa ottenuta impiegando 34,8 gr. (-53%) di materia prima con un risparmio sul costo unitario del componente pari al 43%.

*NB: Le immagini qui presenti sono a scopo illustrativo, nel rispetto della riservatezza dei dati dei nostri clienti. Esse differiscono volontariamente dal prodotto effettivamente progettato, ma ne rappresentano in modo fedele la soluzione applicata e i risultati raggiunti in termini di ottimizzazioni e risparmio.

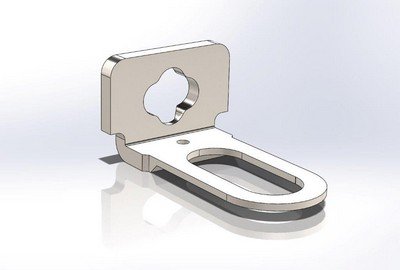

ESEMPIO 2

CAVALLOTTO DI AGGANCIO (settore elettrodomestico):

in questo caso abbiamo proposto una modifica dello sviluppo per ridurre l’impiego di materiale, e la realizzazione di nervature bugnate per aumentare la resistenza strutturale del componente. Inoltre abbiamo proposto uno stampo in grado di impilare automaticamente i componenti in uscita, in modo da permettere al cliente l’azzeramento di una fase di lavoro che prevedeva il posizionamento in manuale su di un caricatore a bordo macchina.

Situazione iniziale: cavallotto prodotto utilizzando 34,8 gr. di materia prima

Proposta e miglioramento realizzato: cavallotto ottenuto utilizzando 24,1 gr (-30%) di materia prima con un risparmio sul costo unitario del 20 %.

La modifica ha mantenuto e migliorato la tenuta strutturale del componente.

Eliminata la fase manuale dell’alimentazione manuale dei pezzi: questi vengono forniti già impilati in appositi supporti. *NB: Le immagini qui presenti sono a scopo illustrativo, nel rispetto della riservatezza dei dati dei nostri clienti. Esse differiscono volontariamente dal prodotto effettivamente progettato, ma ne rappresentano in modo fedele la soluzione applicata e i risultati raggiunti in termini di ottimizzazioni e risparmio.

*NB: Le immagini qui presenti sono a scopo illustrativo, nel rispetto della riservatezza dei dati dei nostri clienti. Esse differiscono volontariamente dal prodotto effettivamente progettato, ma ne rappresentano in modo fedele la soluzione applicata e i risultati raggiunti in termini di ottimizzazioni e risparmio.

L’ottimizzazione della materia prima può essere anche ottenuta:

- Disponendo sulla bandella lo sviluppo del componente in modo più efficiente (sia per gli stampi ad una impronta, sia per gli stampi a più impronte).

- Impiegando dove possibile spessori inferiori.

- Modificando quando è possibile lo sviluppo del componente in bandella.

- Utilizzando materiali alternativi più competitivi a parità di prestazioni funzionali.

- Utilizzando materiali alternativi che riducono drasticamente l’incidenza dei costi dei trattamenti galvanici, termici e verniciature.

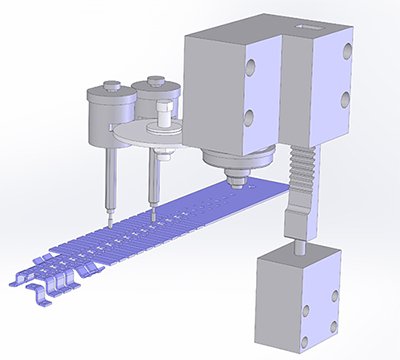

FILETTATURE A RULLARE DA STAMPO (MEDIANTE UNITA’ DI MASCHIATURA INSERITA NELLO STAMPO PROGRESSIVO)

Questo tipo di ottimizzazione elimina la fase di ripresa per effettuare la filettatura. Il componente viene stampato e filettato in un’unica fase totalmente meccanizzata. Gli standard qualitativi sono eccellenti.

Il risparmio è di circa il 70%.

*NB: Le immagini qui presenti sono a scopo illustrativo, nel rispetto della riservatezza dei dati dei nostri clienti. Esse differiscono volontariamente dal prodotto effettivamente progettato, ma ne rappresentano in modo fedele la soluzione applicata e i risultati raggiunti in termini di ottimizzazioni e risparmio.

OPERAZIONI DI FORATURA O PIEGHE SOTTOSQUADRO REALIZZATE MEDIANTE CINEMATISMI POSTI SULLO STAMPO PROGRESSIVO

Questo tipo di ottimizzazione elimina fasi di ripresa manuale o semiautomatica come forature o pieghe complesse. Lo stampo progressivo viene predisposto di cinematismi di piega, calibrazione o foratura orizzontale.

ESEMPIO 1

BIELLA FORCELLA (settore elettrico):

piega sottosquadro realizzata con cinematismo di piega e calibrazione.

*NB: Le immagini qui presenti sono a scopo illustrativo, nel rispetto della riservatezza dei dati dei nostri clienti. Esse differiscono volontariamente dal prodotto effettivamente progettato, ma ne rappresentano in modo fedele la soluzione applicata e i risultati raggiunti in termini di ottimizzazioni e risparmio.

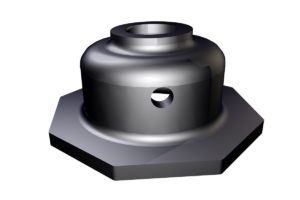

ESEMPIO 2

BICCHIERINO (settore meccanica – oleodinamica):

foro passante sul fianco realizzato mediante cinematismo. Precedentemente questo componente era ottenuto per sinterizzazione (tecnologia delle polveri) ad un costo molto più elevato.

*NB: Le immagini qui presenti sono a scopo illustrativo, nel rispetto della riservatezza dei dati dei nostri clienti. Esse differiscono volontariamente dal prodotto effettivamente progettato, ma ne rappresentano in modo fedele la soluzione applicata e i risultati raggiunti in termini di ottimizzazioni e risparmio.

Il progetto sotto menzionato comprende anche, per un sottocomponente, il passaggio da una verniciatura a telaio all’impiego nella fase di stampaggio di un materiale preverniciato.

La co-progettazione comprende proposte di soluzioni di stampaggio che ottimizzano i costi dei rivestimenti protettivi del componente (prima o dopo la fase di stampaggio), evidenziano i limiti e rischi residui di processo, e migliorano la qualità.

ESEMPIO 1

ASSIEME METALLICO (settore elettrico):

Situazione iniziale: assieme realizzato da due sottocomponenti assemblati in semi-automatico

*NB: Le immagini qui presenti sono a scopo illustrativo, nel rispetto della riservatezza dei dati dei nostri clienti. Esse differiscono volontariamente dal prodotto effettivamente progettato, ma ne rappresentano in modo fedele la soluzione applicata e i risultati raggiunti in termini di ottimizzazioni e risparmio.

Proposta e miglioramento realizzato: progetto di componente unico realizzato con stampo progressivo, che elimina completamente la fase di assemblaggio

*NB: Le immagini qui presenti sono a scopo illustrativo, nel rispetto della riservatezza dei dati dei nostri clienti. Esse differiscono volontariamente dal prodotto effettivamente progettato, ma ne rappresentano in modo fedele la soluzione applicata e i risultati raggiunti in termini di ottimizzazioni e risparmio.

*NB: Le immagini qui presenti sono a scopo illustrativo, nel rispetto della riservatezza dei dati dei nostri clienti. Esse differiscono volontariamente dal prodotto effettivamente progettato, ma ne rappresentano in modo fedele la soluzione applicata e i risultati raggiunti in termini di ottimizzazioni e risparmio.